[Model: HH-C-5KN]

Algemene beschrijving

De servo-pers is een apparaat dat wordt aangedreven door AC-servomotor, die de roterende kracht verandert in de verticale richting door een hoge nauwkeurige kogelschroef, regelt en beheert de druk door de druksensor geladen aan de voorkant van het aandrijfgedeelte, regelt en beheert de snelheidspositie door de encoder en oefent druk op het werkende object op hetzelfde moment uit, zoals om de verwerking te bereiken.

Het kan de druk/stop -positie/aandrijfsnelheid/stoptijd op elk gewenst moment regelen. Het kan de gesloten-luscontrole van het hele proces van dringende kracht en dringende diepte realiseren in de drukassemblage; Het touchscreen met een vriendelijke interface voor menselijke computer is intuïtief en gemakkelijk te bedienen. Het is geïnstalleerd met een veiligheidslichtgordijn. Als een hand tijdens het installatieproces in het installatiegebied reikt, stopt het indenter in situ om een veilige werking te garanderen.

Als het nodig is om extra functionele configuraties en grootteveranderingen toe te voegen of andere merkonderdelen op te geven, wordt de prijs afzonderlijk berekend. Zodra de productie is voltooid, worden de goederen niet geretourneerd.

Belangrijkste technische parameters

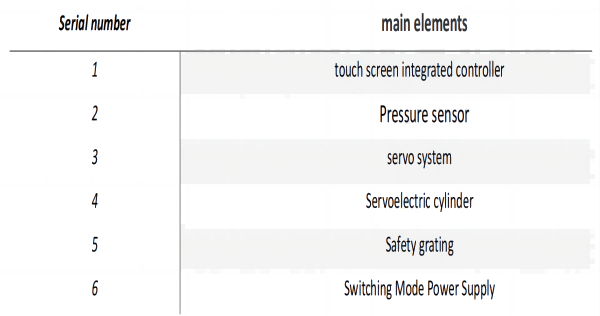

Specificaties: HH-C-5KN

| Druknauwkeurigheidsklasse | Niveau 1 |

| Maximale druk | 5kn |

| Drukbereik | 50n-5kn |

| Aantal monsters | 1000 keer per seconde |

| Maximale slag | 150 mm (aanpasbaar) |

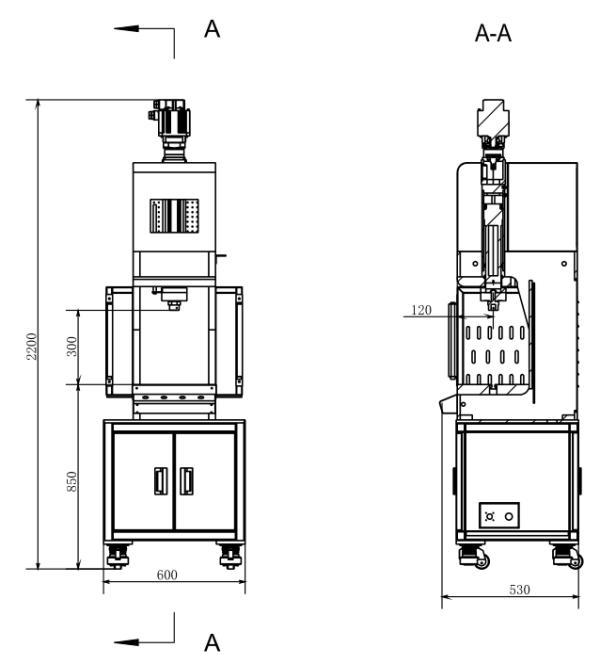

| Gesloten hoogte | 300 mm |

| Keeldiepte | 120 mm |

| Verplaatsingsresolutie | 0,001 mm |

| Positioneringsnauwkeurigheid | ± 0,01 mm |

| Drukken | 0,01-35 mm/s |

| No-load snelheid | 125 mm/s |

| De minimale snelheid kan worden ingesteld op | 0,01 mm/s |

| Tijd vasthouden | 0,1-150s |

| De minimale druk voor het vasthouden van Kan worden ingesteld op | 0,1s |

| Apparatuurvermogen | 750W |

| Voedingsspanning | 220V |

| Algemene dimensie | 530 × 600 × 2200 mm |

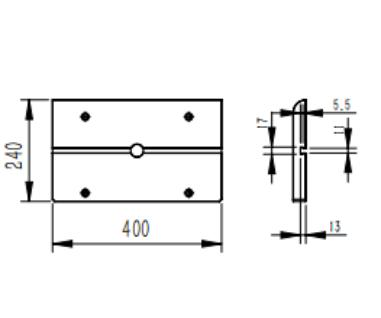

| Werktafelmaat | 400 mm (links en rechts) 、 240 mm (voor en achter) |

| Het gewicht is ongeveer | 350 kg |

| Grootte en binnendiameter van indenter | Φ 20 mm, 25 mm diep |

Tekening en dimensie

Afmetingen van T-vormige groef op WorkTable

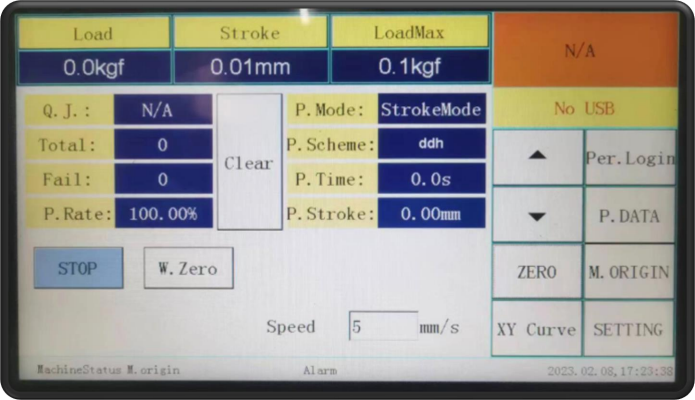

De hoofdinterface bevat de knop Interface Jump, gegevensweergave en handmatige bedieningsfuncties. Management: inclusief de selectie van back -up, afsluiten en inlogmethode van het JUMP -interface -schema. Instellingen: inclusief de JUMP -interface -eenheid en systeeminstellingen.

Zero: wist de gegevens van de laadindicatiegegevens.

Bekijk: taalinstelling en grafische interfaceselectie.

Help: versie -informatie, onderhoudscyclusinstelling.

Testplan: bewerk de persmontagemethode.

Een batch opnieuw doen: wis de huidige persmontagegegevens.

Gegevens exporteren: exporteer de originele gegevens van de huidige persmontagegegevens.

Online: het bestuur stelt communicatie met het programma vast.

Force: Real-Time Force Monitoring.

Verplaatsing: de stoppositie van de realtime pers.

Maximale kracht: de maximale kracht gegenereerd in het persproces.

Handmatige besturing: Automatisch continue dalende en oplopende, inching oplopende en dalende; Test

de initiële druk.

Apparatuurfuncties

1. Hoge apparatuur nauwkeurigheid: Repetitieve positioneringsnauwkeurigheid ± 0,01 mm, druknauwkeurigheid 0,5% FS

2. De software is zelf ontwikkeld en gemakkelijk te onderhouden.

3. Verschillende drukmodi: optionele drukregeling en positiecontrole.

4. Het systeem hanteert een ingebouwde aanraakscherm, die 10 sets formuleprogramma-schema's kan bewerken en opslaan, de huidige verplaatsingsdrukcurve in realtime kan weergeven en 50 stuks persprocedures online opneemt. Nadat meer dan 50 gegevens zijn opgeslagen, worden de oude gegevens automatisch overschreven (opmerking: de gegevens worden automatisch gewist na stroomuitval). De apparatuur kan uitbreiden en een externe USB -flitsschijf (binnen 8G, FA32 -indeling) invoegen om historische gegevens op te slaan. Het gegevensformaat is xx.xlsx

5. De software heeft de envelopfunctie, die volgens de vereisten het productbelastingsbereik of het verplaatsingsbereik kan instellen. Als de realtime gegevens niet binnen het bereik liggen, zal de apparatuur automatisch alarmeren.

6. De apparatuur is uitgerust met veiligheidsroosters om de veiligheid van operators te waarborgen.

7. Realiseer een nauwkeurige verplaatsing en drukregeling zonder harde limiet en vertrouwen op precisietooling.

8. Online Assembly Quality Management Technologie kan defecte producten in realtime detecteren.

9. Specificeer volgens de specifieke productvereisten het optimale persproces op.

10. Specifieke, volledige en nauwkeurige werkingsprocesregistratie- en analysefuncties.

11. Het kan multifunctionele, flexibele bedrading en externe apparatuurbeheer realiseren.

12. Meerdere gegevensformaten worden geëxporteerd, Excel, Word en gegevens kunnen eenvoudig worden geïmporteerd in SPC en andere data -analysesystemen.

13. Zelfdiagnose en energiefout: In geval van falen van apparatuur geeft de servo-drukfunctie foutinformatie weer en vraagt om oplossingen, wat handig is om het probleem snel te vinden en op te lossen.

14. Multifunctionele I/O-communicatie-interface: via deze interface kan communicatie met externe apparaten worden gerealiseerd, wat handig is voor volledige automatiseringsintegratie.

15. De software stelt functies voor meerdere toestemmingsinstelling in, zoals beheerder, operator en andere machtigingen.

Toepassingen

1. Precisie -druk op de montage van de auto -motor, transmissieas, stuurinrichting en andere onderdelen

2. Precisie-druk op elektronische producten

3. Precisie -persfitting van kerncomponenten van beeldvormingstechnologie

4. Toepassing van precisie -persfitting van motorlager

5. Precisiedrukdetectie zoals de voorjaarsprestatietest

6. Automatische assemblagelijntoepassing

7. Pressende toepassing van componenten voor ruimtevaartkern

8. Montage en assemblage van medisch en elektrisch gereedschap

9. Andere gelegenheden die een precisiedrukassemblage vereisen

Posttijd: 22-2023